One, the principles and methods

Speed of rotation, due to its force for cyclic loading, and poor working conditions, often damage, such as the fracture accident, it is necessary to test site. With the development of detecting technology, nondestructive testing (the NUT) more and more get people's attention. A lot of methods of nondestructive testing (NDT) methods, such as ultrasonic, radiation, electromagnetic eddy current, magnetic powder, penetrant, infrared and acoustic emission technology. Material or structure by external or internal force deformation or fracture, the release of strain energy in the form of elastic wave phenomenon known as the acoustic emission phenomenon [1]. Material cracks during germination and extended release of acoustic emission signals not only high frequency, and concentration. Due to the acoustic emission signals from defect itself, so the defects of the characteristics of acoustic emission signals to analyze the defect location and damage degree in the different stress state.

The use of equipment in the event of a failure or damage, the acoustic emission signals and the difference can be determined under the normal state running state of the equipment. According to the characteristics of the acoustic emission signal, can be divided into breaking the acoustic emission signal type and continuous type two kinds. Continuous signal consists of a series of low-rising value and continuous signal, this signal is sensitive to strain rate, the dislocation of main and material related to the plastic deformation such as cross slip; Emergency signal with high amplitude, incoherent and duration for a microsecond, mainly with the material of pile under the formation of the fault and mechanical twin as well as the formation of crack and fracture. But these two kinds of classification are not absolute, because in many cases, these two kinds of signals are happening at the same time. China asset management network

When using the acoustic emission signal detection can be divided into two steps. The first is to determine the location of the fault, secondly analyzes the nature of the fault. In this paper, generalized linear positioning method [5] is used to determine the fault location, and then using the characteristic parameters of acoustic emission of the severity of the fault detection. From the lotus rhizome BHB the sensor measured the output of the acoustic emission signal waveform after certain processing are analyzed.

The analysis of the characteristic parameters used generally have a ringing count and count rate, the counting and counting rate, amplitude and amplitude distribution, energy and energy rate, RMS and frequency spectrum distribution, etc. [3]. According to the main types of acoustic emission signals and the research needs, select the appropriate ae characteristic parameters can be determined.

Acoustic emission signals of typical parameters as shown in figure 1 [7], waveform exceeds preset the aperture value since he make a rectangular pulse voltage, the pulse rectangular pulse is called events, will signal envelope detection of pulse counting is the events of the reentry after counting, counting rate per unit time counting for events, the count is known as the total number of events. Important role of setting worshiping value voltage is the value below column voltage signal into consideration, this to a certain extent, inhibit the interference noise, so it is also called stuck between amplitude noise method. In addition to the weighted ringing count method, etc.

Energy method is usually in the form of the energy value and energy rate. Energy value refers to the measurement of time within a given range of energy, the energy per unit time is called the rate of energy. Energy analysis method is to directly measure the amplitude or the duration of the effective value and signal, reflect the characteristics of acoustic emission energy [4]. Energy method compared with other parameters of acoustic emission, more can reflect the characteristics of crack extension.

Second, the test and analysis

This article through the field test shows that acoustic emission technique in mechanical fault detection, the application of principle as shown in figure 2.

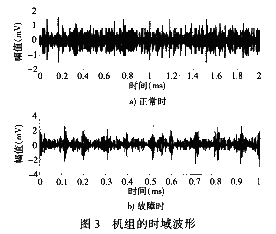

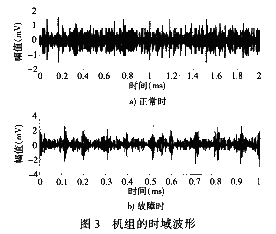

Figure 3 a and b, respectively, on December 1, 2002, and January 28, 2003, on a two detection unit. For the normal operation of unit operation for the first time, the second unit for the abnormal situation.

In figure 3 a normal signal had no obvious changes, is basically caused by environmental noise. And after nearly more than two months of operation, as shown in figure 3 b signal amplitude changes obviously, for a typical continuous acoustic emission signal. Continue with time, the signal characteristics are also changing, from experience to judge the fault may for rotor crack propagation of the unit, so first determine fault detection was carried out on the shaft.

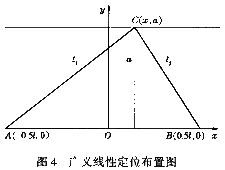

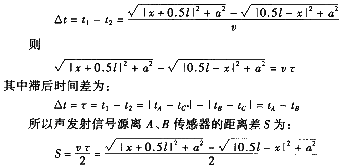

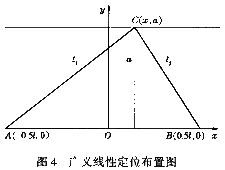

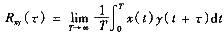

Generally USES acoustic emission wave arrival time difference decided the location of the acoustic emission source [6]. In this paper, generalized linear positioning method is used to determine the location of the crack, the principle of generalized linear positioning as shown in figure 4. Suppose in A and B two place arrangement of acoustic emission sensors, A and B distance l, set up local coordinate system, the origin O, at the point of the AB line assumes that acoustic emission source C in deviating from the acoustic emission sensor wires, coordinates (x, A), the acoustic emission signal from the C to A place in time for the t1, to B for t2, propagation velocity of sound waves in the material for nu, then

Type of tc - moment of acoustic emission signal from point C

TA - acoustic emission signal to the sensor A moment

TB - moment of acoustic emission signal to the sensor B

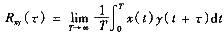

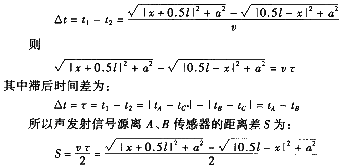

The field detection using two frequency response test for 300 KHZ acoustic emission sensor (A, B). Installation location is shown in figure 2. Experiment two sensors distance l is 150 cm, shaft material is 45 steel, the acoustic emission signal propagation speed of 3400 m/s in the structure, for time difference tau, the application of minimal polyomial to adopt two sensor signals collected by the cross-correlation function to determine. The cross-correlation function are defined as follows:

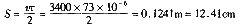

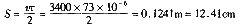

Sampling frequency for 10 MHZ, namely the period T is 0.25 mu s. By the signal cross-correlation function to calculate the lag time of tau = 73 mu s, are:

From A distance:

The distance from B:

x2=l-x1=150-81.2=68. 8cm

Determine the general location of noise source, but also analyzes the severity of the crack propagation. The expansion of the crack is the result of the accumulated to a certain degree of the energy, thus analyze the signal contains energy, by the energy of an acoustic emission signal can be represented as:

Acoustic emission signal energy is can be said with amplitude.

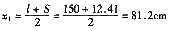

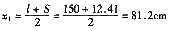

Demodulation method based on the Hilbert operator on the square of the signal amplitude demodulation processing. The Hilbert demodulation method by constructing the original complex analytic signal modulation signal, and the complex analytic signal demodulation is realized by signal processing method of envelope, the demodulation results with the modulation signal are exactly the same, after construction of analytical signal is:

q (t)=x (t)+jH〔x (t)〕

Among them

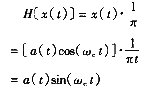

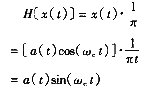

For normal units of the acoustic emission signal and fault units of the acoustic emission signal amplitude square respectively, after the Hilbert amplitude demodulation envelope as shown in figure 5.

Calculate the energy contained normal signal is 11.2037, and the failure envelope formed by the area of the energy is 53.2996, the energy ratio of 0.5329. It is because the energy increase the steady accumulation of crack instability propagation, resulting in a severe acoustic emission signal. By the characteristics of the energy analysis and calculation, we can preliminarily determine the location of the crack and the expansion of state, stop to check the results confirm this.

Third, the conclusion

Using the acoustic emission technology to the rotor fault diagnosis of mechanical components such as crack, can be timely and accurately predict and diagnose the faults of the device at runtime, especially for early failure. Through the analysis of some characteristic parameters of acoustic emission signal, show that acoustic emission signal can clearly identify and determine the change process of crack extension fault, to enhance the security of a mechanical equipment operation has important effects. This method both as a diagnostic means alone or combined with other methods, the accuracy and reliability of fault diagnosis will be greatly improved.

References (abbreviated)